ČLÁNKY

Konstrukce špičkových vstřikovacích forem a lisovacích nástrojů pomocí CAD systému VISI

Společnost MIWEI TOOL s.r.o. sídlící v Lutíně se zabývá výrobou vstřikovacích forem a lisovacích nástrojů především do automobilového a elektro průmyslu a do stavebnictví. Počátek profesní činnosti zakladatele firmy, pana Michala Weisgärbera, sahá do roku 2017, kdy začal pracovat jako technolog a programátor. Touto činností se během let zabýval ve více firmách, z nichž poslední byl menší podnik v Prostějově, který se zaměřoval na výrobu vstřikovacích forem.

Společnost NEXNET pan Weisgärber objevil na jednom strojírenském veletrhu v Brně: „VISI jsem viděl poprvé na veletrhu a velmi mě zaujalo jeho prostředí. V té době jsem ještě neměl dílnu a ani jsem neplánoval nákup softwaru, ale na první pohled jsem věděl, že v něčem takovém bych rád pracoval.“

V prostějovské firmě se pan Weisgärber věnoval programování, ale čím dál více se setkával také s konstrukčními požadavky, na které firma neměla softwarové vybavení. Protože nebylo v plánu konstrukční software kupovat, pan Weisgärber se rozhodl pořídit svou vlastní licenci CAD systému VISI a pro firmu kreslit externě.

Postupem času začal pan Weisgärber uvažovat o zřízení vlastní dílny. Sehnal menší prostor nedaleko svého bydliště, pořídil si starší obráběcí centrum, kompresor, malou pilku a spustil výrobu. Postupně dokoupil ještě hloubičku a brusku na plocho. „Na programování jsem měl Fusion 360, ale ten nebyl dostačující na složité tvary. Asi po půl roce podnikání jsem ke CADové licenci VISI přikoupil CAM licenci WORKNC, které jsem dobře znal ze zaměstnání,“ dodává pan Weisgärber.

Co se týče nasazení systému VISI, to bylo pro pana Weisgärbera velmi jednoduché: „Dosud jsem prakticky vše, co systém WORKNC dovolil, kreslil v něm, kde je tzv. příprava. Ta je na principu neparametrického kreslení, takže práce ve VISI pro mě byla naprostá pohoda.“

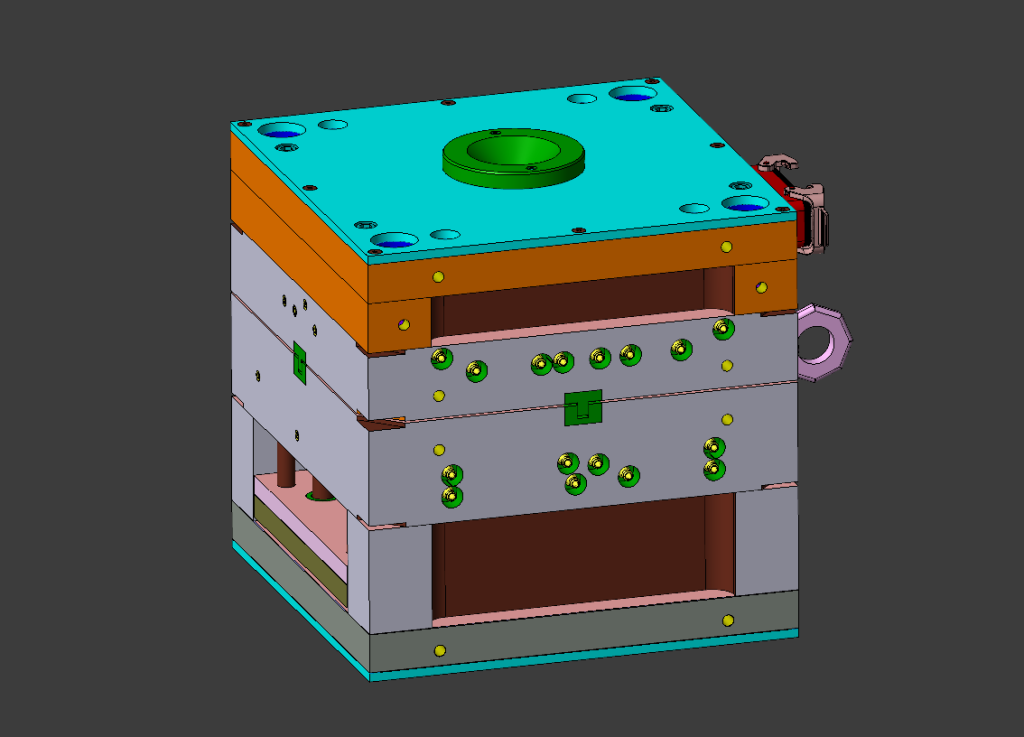

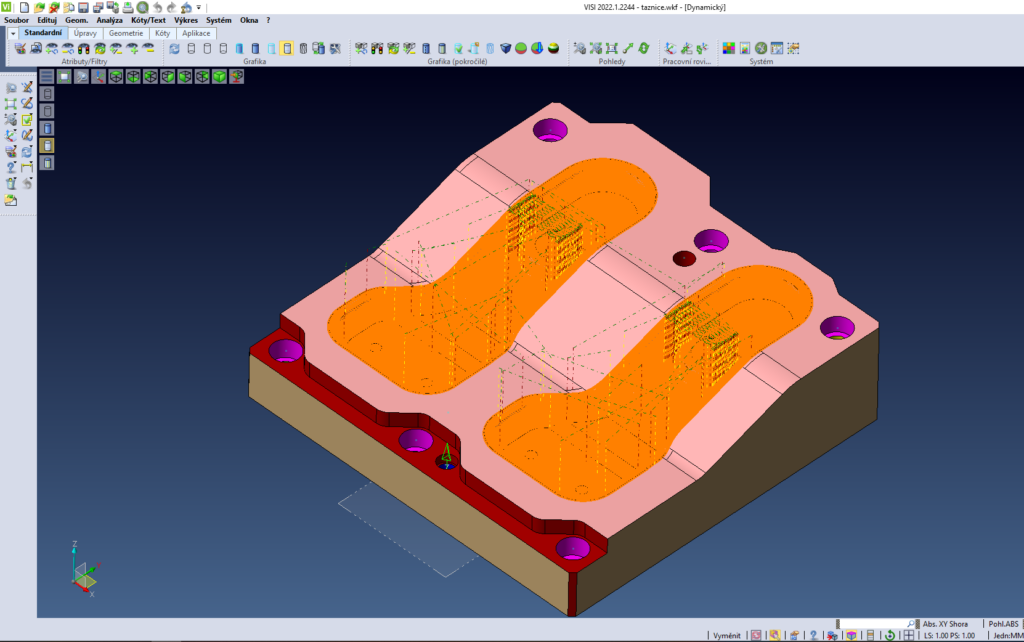

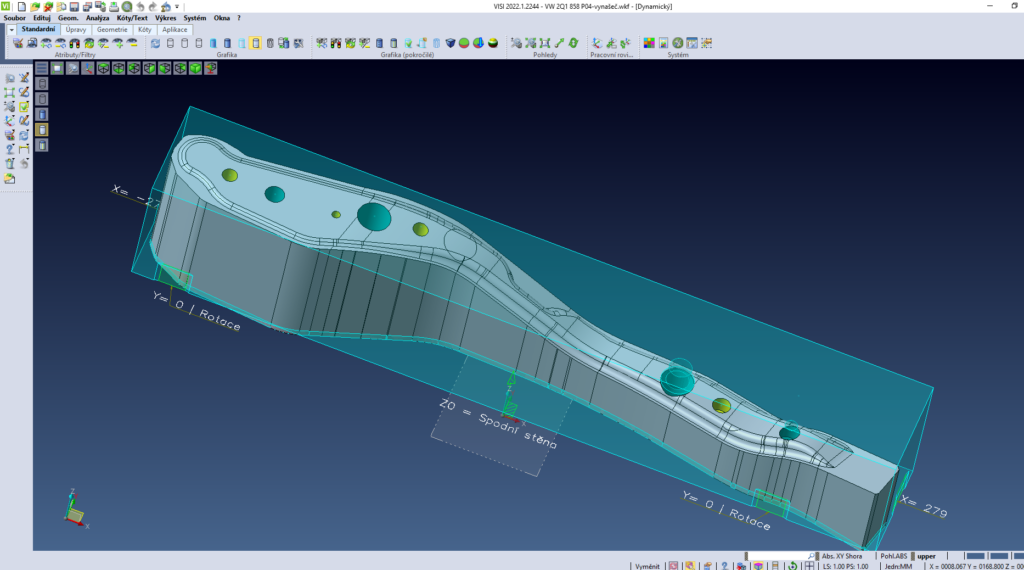

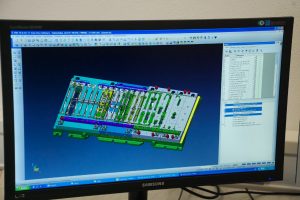

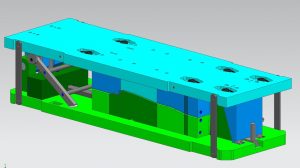

VISI je pro pana Weisgärbera zásadním nástrojem pro jeho práci, používá jej dle jeho slov na vše – přípravky, formy, kusové díly, výlisky. „VISI používám jak na konstrukci výlisků, tak na konstrukci forem. Mohu říct, že jelikož jsem s VISI, dá se říct, spjatý, tak mě práce v něm baví a je opravdu snadná. Velmi oceňuji například integrované knihovny normálií a jejich začlenění do dílů. Standardně z nich využívám vyhazovací komponenty, komponenty pro chlazení, vodící sloupky atp.“

VISI poskytuje uživatelům řadu nástrojů pro zrychlení a zefektivnění práce. Pan Weisgärber rád zmiňuje funkci Tvorba sestavy: „Tvorbu sestavy používám velice často jak pro samotnou konstrukci formy, tak i pro nacenění, kdy si výlisek vložím přibližně do vložek a na ty přidám sestavu. Během chvilky pak vidím, jak velká forma bude a mohu ji tak přesně nacenit.“

Přibližně 80 % zakázek firmy MIWEI TOOL tvoří konstrukce, především návrhy změn a oprav výlisků, forem či přípravků, pan Weisgärber si tedy svou činnost bez VISI již nedokáže představit. „Na co jsem nejvíce hrdý, je to, že dosud všechny vyrobené formy byly již při prvním vzorkování vždy schváleny a doufám, a budu se snažit, aby to tak bylo i nadále.“

Systémy VISI a WORKNC pocházejí oba od jednoho vývojáře, společnosti HEXAGON. Tím je zajištěna jejich kompatibilita a jak říká pan Weisgärber, velkou výhodou pro něj je, že WORKNC dokáže načíst formát wkf z VISI.

U NEXNETu je možné kromě samotných CAD/CAM licencí zakoupit také aktualizace verzí a technickou podporu, které zákazníkům zaručují vždy nejnovější verzi s vylepšeními a opravami a spolehlivou podporu našich specialistů. Pan Weisgärber je jedním ze spokojených zákazníků, kteří tyto služby využívají: „Aktualizace si platím pravidelně. Jednou jsem vynechal, ale pak jsem se k aktualizacím vrátil a plánuji v tom pokračovat. Co se technické podpory týče, jsem velice spokojený, pan Janíček vždy reagoval obratem a pomohl mi.“

Některé z projektů kreslených ve VISI můžete zhlédnout na webových stránkách MIWEI TOOL: www.mwtool.cz.

Od návrhu po výrobu výlisků pro automobilový průmysl s pomocí CAD/CAM systému VISI

Společnost Magna Cartech spol. s r. o. je významným výrobcem výlisků a svařených plechových dílů pro přední automobilové výrobce. Byla založena již roku 1995 a od té doby prošla velkým rozvojem. Během téměř třiceti let působnosti firma rozšířila výrobní portfolio, postavila nové výrobní haly a zvětšila administrativní budovu za účelem vytvoření kvalitnějšího zázemí pro své zaměstnance. Od svého založení expandovala a dále rozšiřuje své možnosti implementací nových technologií lisovacích, svařovacích a montážních procesů.

S pány Ondřejem Čičolou, programátorem CNC strojů, a Janem Hronkem, koordinátorem obrobny, jsme si povídali o CAD/CAM systému VISI, jeho nasazení a přínosech pro výrobu. Pánové Čičola a Hronek mají na starosti výrobu náhradních dílů do lisovacích nástrojů.

Strojní vybavení

Prvním, a dodnes používaným, CNC strojem v Magna Cartech je DEPOCUT 2012 od zlínské firmy TRIMILL, a.s. Jedná se o tříosou portálovou frézku s pojezdy 2000 x 1200 mm, která má ideální parametry pro opravy a úpravy velkých lisovacích nástrojů.

„Co se týče nástrojů, začátky kolem roku 2007 nebyly zdaleka na takové úrovni jako dnes. Disponovali jsme v podstatě stejným vybavením jako na ruční frézce, tzn. jen nástroji pro upínače HSK100. Postupem času jsme nakupovali nové druhy fréz, zejména pak DEPO a Walter. Nákup nástrojů od firmy Walter byl pro nás přelomový díky hrubovacím turbofrézám, které nahradily naše čelní plátkové frézy.“ popisuje vývoj používání nástrojů pan Čičola.

Nasazení VISI

„Na úplném začátku byl na celý proces zavedení frézky do provozu jeden kolega zcela sám. Já jsem se s ním viděl asi týden po jeho příjezdu ze školení VISI. Tehdy bylo opravdu rušné období – neměli jsme pořádné zázemí, hardwarové vybavení, programy jsme nosili asi 100 metrů na flashdiscích a programování, jak si asi dovedete představit, bylo jedno velké dobrodružství.

Jak jsem již zmínil, kolega byl čerstvě po školení a já byl na brigádě před závěrečným školním rokem. On věděl, kde se nastavují parametry a já měl teoretické znalosti čerstvě ze školy. Společnými silami jsme tvořili funkční programy a během několika týdnů se nám povedlo rozjet naplno výrobu na stroji.“ vzpomíná pan Čičola.

VISI bylo tedy prvním CAD/CAM systémem v Magna Cartech a aktivně jej využívají již šestnáctým rokem. Společnost Nexnet poznali o několik let později, když přebírala podporu VISI po původním dodavateli. Tehdy do firmy zavítal obchodní manažer z Nexnetu, aby probrali možnosti další spolupráce a případné zefektivnění výroby pomocí úpravy konfigurace licencí VISI dle aktuálních potřeb firmy.

Zaměření výroby

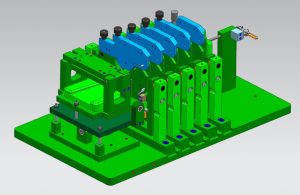

Obrobna pod vedením pana Hronka je podpůrným střediskem lisovny, zabývá se tedy především výrobou náhradních dílů do lisovacích nástrojů, ale i dílů pro svařovací roboty, kontrolní přípravky, hotforming. „Dalo by se říci, že vyrábíme pro celou firmu a že o zajímavé zakázky nemáme nouzi. Žádnou speciální bych nezdůraznil, při naší práci jde v první řadě o čas. Pokud možno co nejrychleji a co nejkvalitněji, to je naše heslo.“ popisuje výrobu pan Hronek.

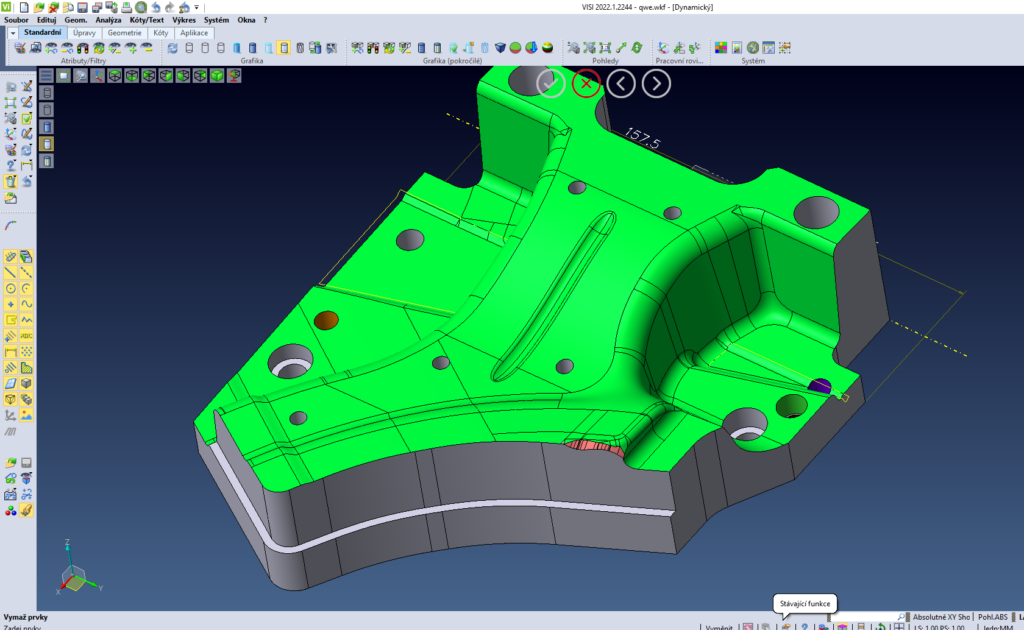

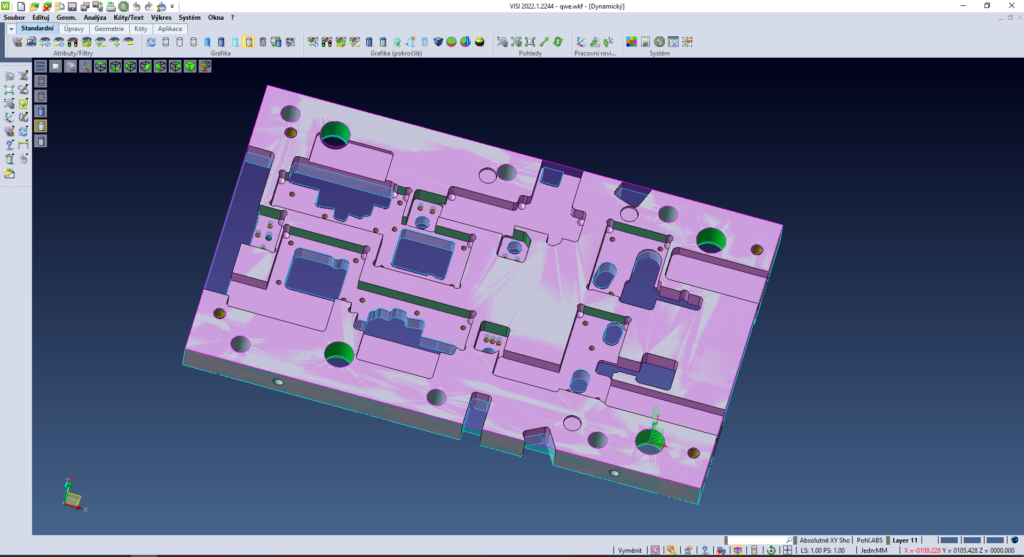

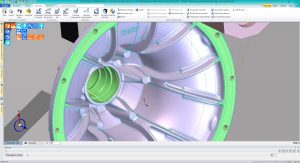

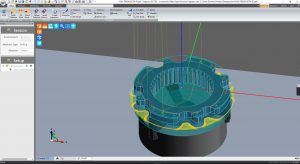

Veškerá činnost a příprava podkladů pro výrobu náhradních dílů se odehrává ve VISI. Konkrétně se jedná o tvorbu výkresové dokumentace, filtraci, popř. úpravu 3D modelů a následnou výrobu na CNC strojích.

„VISI v naší firmě používáme napříč různými středisky. V technologickém oddělení vytváříme datové podklady a konstruujeme potřebné nástroje. Podobně s VISI pracujeme i v oddělení kvality (metrologie), slouží nám ke kontrole a zhotovení podkladů kontrolních přípravků. V technické kanceláři najde VISI uplatnění při vytváření rozvinů a konstrukci lisovacích nástrojů. Ve výrobním středisku (obrobně) využíváme programy z VISI pro výrobu na CNC frézkách a EDM strojích.“

Pan Hronek dále dodává, že donedávna VISI používalo i středisko konstrukce. Nyní je jejím primárním softwarem vzhledem k zaměření výroby na automobilový průmysl systém CATIA. Ve VISI je dále možné načítat a případně upravovat modely z CATIE.

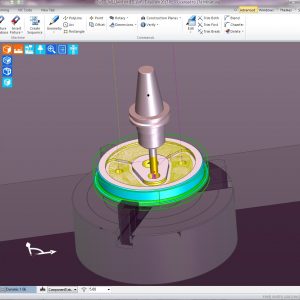

Simulace a kontrola kolizí ve VISI

VISI disponuje výkonnými nástroji pro simulaci obrábění a kontrolu kolizí, které využívá i pan Čičola. „Pro mě jako programátora CNC frézek je použití simulace denním chlebem. Až na výjimky pro mě neexistuje situace, kdy bych pro kontrolu své práce nepoužil simulaci. Je pro mě opravdu důležitá a slouží jako prevence problémů při samostatném frézování, protože bez ní nelze zaručit bezchybný program.

Několik let jsem v Magna Cartech pracoval jako obsluha CNC frézek, znám tedy naše nástroje, limity stroje, vím, jak se chová jejich kinematika při obrábění, a to vše pak zužitkuji v simulaci – zejména pak v kontinuálním pětiosém obrábění. Aktivní mám i funkci kontroly kolizí, nicméně drtivou většinu problémů s obráběním pro mě odhalí již simulace obrábění samotného.“

Postprocesory

Velmi zkušení uživatelé si mohou vytvořit postprocesor sami, avšak každý zákazník má možnost objednat jej u dodavatele softwaru, společnosti Nexnet. V Magna Cartech si při koupi softwaru objednali i tvorbu postprocesoru a pan Čičola tuto zkušenost popisuje následovně: „Postprocesory pro naše stroje DEPOCUT 2012 a Hermle C400 vytvořil programátor dodavatelské společnosti, se kterým jsem se bohužel nesetkal při přebírání postprocesoru pro DEPOCUT 2012, ale řešili jsme spolu implementaci funkcí a mnou definovaných hodnot při zavádění našeho stroje Hermle C400 do výroby. Pro mě osobně to byl celkem adrenalinový zážitek – programátor byl zkušený a vyšel nám absolutně vstříc, ale já jsem se poprvé v životě učil pracovat na pětiosém centru a zároveň jsme testovali postprocesor a upravovali jej tak, aby byl pro nás, zejména pro obsluhu, pokud možno uživatelsky co nejpřívětivější a zároveň maximálně bezpečný.“

Technická podpora a aktualizace verzí

Středisko obrobny v Magna Cartech spokojeně využívá služeb jak technické podpory, tak aktualizace verzí svých licencí VISI. Pan Hronek k tomu říká: „Na pravidelné školení se snažíme jezdit – zejména obsluha a naši noví kolegové, pro které je setkání s CAD/CAM softwarem většinou náročné. Školitelé v Nexnetu, především pak pan Barna, který se nám věnuje nejčastěji, jsou absolutní špičkou a profesionály každým coulem. Osobně jsem panu Barnovi opravdu vděčný za to, co mě naučil a nesmírně si vážím i toho, že si našel čas a v rámci školení mi vždy pomohl s mými problémy, popřípadě mi ukázal alternativy, o kterých jsem neměl sebemenší tušení.“

„Technickou podporu jako takovou naše středisko využívá minimálně. Většinou to funguje tak, že se jednou vše nastaví a dále pak pracujeme bez problému. Když už dojde k tomu, že pomoc techniků potřebujeme, kontaktujeme Nexnet pomocí helpdesku, kde s námi řeší (a vždy vyřeší) naše problémy, ať už technické rázu, konzultace při obrábění či přechodu na novou verzi.“ pokračuje pan Hronek.

Magna Cartech využívá výhod průběžné servisní smlouvy a odebírá všechny nové verze a aktualizace systému VISI. „Důvodem pro nás je hlavně fakt, že jsme mezi sebou propojeni a potřebujeme plnou kompatibilitu mezi verzemi na několika stanicích, kde se VISI používá. Konkrétně jde o programátora CNC frézek, programátory EDM strojů, obsluhy CNC strojů a vedoucího obrobny.“

Pan Čičola pokračuje popisem přechodu na nové verze, který u nich probíhá vždy stejným způsobem: „Jako první přecházím já a převedu naše knihovny, odzkouším obrábění (zejména složitější programy, které máme již hotové) a testuji nové funkce, změny v obrábění a další, jako jsou kinematiky strojů, postprocesory. Jsem přesvědčený, že většina testů je zbytečná, nicméně musím zaručit 100% funkčnost, neboť nemůžeme riskovat omezení výroby. Jakmile jsem si jistý, že je vše v pořádku, instalujeme novou verzi do všech zařízení na cca týdenní zkušební provoz. Během něj programátoři EDM strojů zkouší jejich zpětnou kompatibilitu a předpokládám, že jejich proces je podobný tomu mému, přičemž navíc sledují změny programu (výstup) či další “anomálie”. Nakonec obsluha CNC strojů pokračuje ve výrobě a úpravách s “nadstandardním” režimem kontroly tak, aby vše bylo v pořádku. Při posledním přechodu na novou verzi naše obsluha zachytila problém v postprocesoru na našem stroji Hermle C400. Ten jsem snadno vyřešil se specialistou z Nexnetu, panem Strakou.“

Daleko ke hvězdám s pomocí CAD/CAM systému EDGECAM

Astronomické technologické centrum ve Spojeném království pracuje na dvou samostatných vědeckých přístrojích, díky kterým astronomové zjistí o vesmíru mnohem více než je v současnosti známo.

Některé součásti teleskopu jsou vyráběny pomocí programů z CAD/CAM systému EDGECAM a následně jsou díky měřicím přístrojům značky Hexagon s naprostou přesností seřazeny.

Britský vědec Will Taylor z Astronomického technologického centra vysvětluje, že tyto vědecké přístroje budou instalovány do velmi velkého teleskopu (VLT) v observatoři Paranal v Chile, který se řadí mezi jedny z nejlepších pozemních teleskopů na světě.

Pozorování tisíce objektů v infračerveném spektru

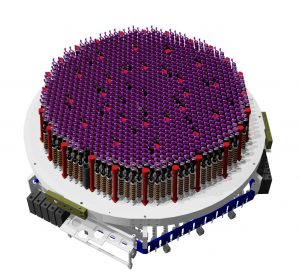

Prvním z těchto vědeckých přístrojů je MOONS (multiobjektový optický infračervený spektrograf). Lze s ním pozorovat velké množství astronomických objektů a získávat informace o všech najednou. Od roku 2007 je vše pro MOONS připravováno přímo v sídle Astronomického technologického centra v Edinburghu a dle slov pracovníků se jedná o obzvlášť unikátní a vzrušující projekt. „Umožní astronomům pozorovat v infračerveném spektru tisíc objektů najednou. Je to poprvé, kdy se někomu podařilo zkombinovat možnost pozorování mnoha objektů najednou s pozorováním v infračerveném spektru.“

Pro člověka se jedná o nepředstavitelné vzdálenosti – světlo z hvězd, které pozorujeme nyní, vyrazilo směrem k Zemi ve skutečnosti již před miliony let. Díky spektrografu MOONS budou vědci poprvé schopni pozorovat ještě mnohem vzdálenější objekty, vzdálené možná až 10 miliard světelných let od Země, a umožní jim zmapovat mnohem větší část pozorovatelného vesmíru.

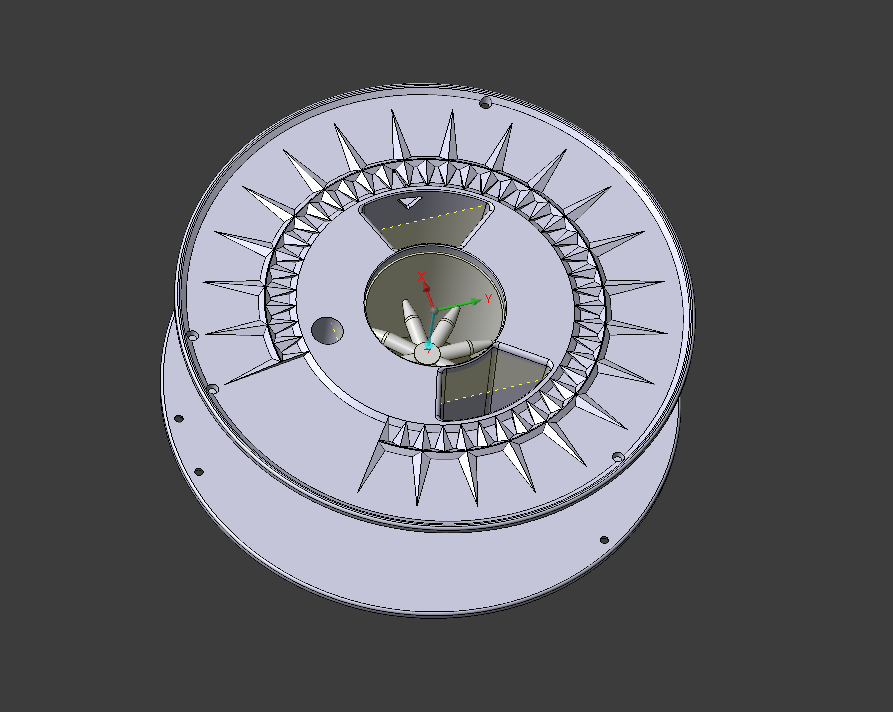

V srdci tohoto přístroje se nachází tisícovka malých robotických polohovadel, která přesně nasměrují optická vlákna na pozorovaný objekt. Světlo je poté přiváděno podél těchto optických vláken do spektrografu, kde se nejdříve rozdělí na tři různé kanály podle vlnové délky a poté je zpět rozptýleno pro přivedení konkrétního spektra do každého kanálu současně.

Vysoká přesnost díky správným nástrojům

EDGECAM a měřicí přístroje Hexagon hrály hlavní roli ve výrobě vysoce složitých komponent, díky kterým dohlédneme ve vesmíru dále než kdy dřív. Výrobní technik Richard Kotlewski byl zodpovědný za výrobu většiny vnitřních komponent použitých v soustavě zařízení obsahující digitální zrcadla. Naprogramovat v EDGECAMu výrobu 75milimetrových čtvercových komponent pro velmi přesný kalibrační systém tvořící podstatnou část přístroje zabralo několik hodin času.

“Nejdříve jsem do EDGECAMu naimportoval 3D model a výkresy a rozhodl se, jaký postup při výrobě součásti zvolím a který CNC stroj pro výrobu použiji. Poté zvolím nulový bod a použiji výkonnou funkci Rozpoznání útvarů v EDGECAMu a nechám EDGECAM, aby sám automaticky vytvořil precizní dráhy nástrojů. Nesmírně důležitá pro nás byla vysoká přesnost, protože ta je při optickém zarovnávání těchto částí naprosto zásadní.“, říká pan Kotlewski.

U komponent používaných pro přidržování optického vlákna byla nezbytná kalibrace, aby se zajistilo, že světlo dopadá na správné místo. Toho bylo dosaženo díky kontrolním měřicím otvorům (pomocí Hexagon Global CMM) a polohovým tolerancím součástí v sestavě.

ERIS pro vysokou kvalitu obrazu

Dalším projektem Astronomického technologického centra určeným pro teleskop VLT je ERIS – zobrazovač a spektrograf s vysokým rozlišením, který bude používat adaptivní optiku hlavního teleskopu k odstranění vlivu atmosféry na zkreslení obrazu při hledání planet mimo naši Sluneční soustavu. Jedním z členů mezinárodního konsorcia zabývajícího se výrobou speciálních vědeckých přístrojů je Will Taylor, který ke spektrografu říká: „ERIS vlastně odstraňuje z pozorovaného obrazu záři u hvězd pomocí zrcadla, kde je tvar povrchu upravován stokrát za sekundu, díky čemuž je kvalita obrazu neuvěřitelně vysoká a nedochází k jeho zkreslení.“

Dále dodává, že úlohou Astronomického technologického centra bylo vyvinout a vyrobit pro ERIS nový pozorovací systém s redukcí difrakce, který se připojí k optice vyráběné v Itálii.

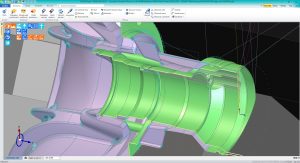

5osé obrábění použitých dílů

Richard Kotlewski říká, že některé z celkem 6082 hliníkových dílů, ze kterých se přístroj skládá, byly vyrobeny na jejich 5osém obráběcím stroji Haas VF5. „Vzhledem k jejich složitosti a faktu, že horní polovina je poměrně tenkostěnná, nám zabralo programování každé součásti zhruba den a obrábění dva dny kvůli množství odebraného materiálu.“ Použil k tomu výkonnou hrubovací strategii Waveform v EDGECAMu, aby mohl obrábět na jeden záběr hlouběji a zároveň udržoval konstantní zatížení nástroje díky dodržení jeho opásání. Pro dodržení konstantního opásání a zatížení nástroje si Waveform řídí rozteč drah automaticky. Strategie Waveform zajišťuje také konstantní objem odebíraného materiálu.

Kontrola přesnosti dílů

Při výrobě těchto komponent byly souřadnicové měřicí přístroje Hexagon použity jinak než obvykle. Přestože pro tuto konkrétní sestavu nevyráběli v Astronomickém technologickém centru úplně všechny komponenty, měli zodpovědnost za hotový přístroj.

„Museli jsme vzít naše vyrobené komponenty a komponenty od ostatních členů konsorcia a zajistit, aby byly vyrobeny a sestaveny naprosto přesně.“ Přesnost vyrobení a sestavení všech komponent přístroje musela být v toleranci do deseti mikronů, což zajistily měřicí přístroje od Hexagonu.

„Tato práce nám trvala více než týden. Každý mechanismus byl umístěn na podložky položené na optickém měřicím přístroji. Provedli jsme měření pro určení středu komponent, aby se ověřilo, že je přesně čtvercový a rovnoběžně zarovnaný. Podložky byly vyrobeny tak, aby zajistily správné polohování komponenty. Poté bylo měření opakováno. Až jsme byli s každou komponentou spokojeni, vše jsme sestavili dohromady a provedli konečné měření.

Bez měřicích přístrojů od Hexagonu bychom tuto zásadní část procesu montáže rozhodně nezvládli,“ vysvětluje Richard Kotlewski a dodává: „Je skutečným privilegiem pracovat na takových průlomových astronomických projektech. Vytvářím komponenty, díky kterým jsme schopni studovat formování a vývoj galaxií hluboko v pozorovatelném vesmíru s neuvěřitelnou přesností.“

EDGECAM pomáhá evropské špičce v obrábění a slévárenství hliníku

Pomocí CAD/CAM systému EDGECAM se ve společnosti MGG Třešť vyrábějí díly pro nejnáročnější zákazníky, jakými jsou například Rolls Royce, Philips, Siemens či ABB. K vyšší produktivitě a efektivitě EDGECAM pomáhá především automatizací tvorby NC kódů, která umožňuje zkrátit programovací čas až na vteřiny.

Společnost MGG Třešť s.r.o. dosáhla v roce 2017 svých historicky nejlepších výsledků, co se týče obratu i realizovaného zisku. Díky vrcholné kondici firmy došlo v následujícím roce k převzetí celé skupiny MGG nadnárodní skupinou MGG Group. MGG Group je tvořena třemi pobočkami v Nizozemí, jednou v Rakousku, Německu a v Třešti v České republice.

Nejvýznamnější zákazníci společnosti MGG působí v lékařském, energetickém a robotickém průmyslu, ve výrobě přepravních systémů a v dalších odvětvích. Od roku 2007 je hlavním výrobním programem výroba hliníkových odlitků odlévaných do pískových forem a montážní sestavy, tím pádem i CNC obrábění výrobků z hliníku a oceli. Technologie lití hliníku do písku je zvláště vhodná pro výrobu složitých forem. Mateřská firma v Tegelenu disponuje vlastním výzkumem a vývojem a díky schopnostem svých inženýrů je mnoha předními společnostmi dodávajícími díly do prvovýroby považována za špičkového partnera.

V areálu MGG jsou vyráběny díly určené pro luxusní vozy Rolls Royce, špičkové zemědělské stroje CLAAS, olejové vany pro nákladní vozy MAN nebo IVECO. Mnoho výrobků míří i do zdravotnických zařízení od výrobců, jako jsou PHILIPS, SIEMENS, GE Healthcare, do robotů ABB, komponentů pro digitální tisk do výrobků Hewlett Packard nebo do transportních systémů, které nacházejí využití na letištích či ve velkých logistických centrech.

MGG v současnosti zaměstnává 180 lidí, kteří pracují ve dvou až třísměnných provozech. V areálu jsou všechna důležitá střediska pro uspokojení veškerých požadavků zákazníků: oddělení technologie, obchod, jádrovna, slévárna, oddělení dokončování, oddělení kvality, obrobna, svařovna, lisovna, lakovna a montáž.

„Spolupráce se společností NEXNET, a.s. a CAD/CAM systémem EDGECAM začala již v roce 2004, kdy se naše technologie začala s tímto systémem seznamovat,“ říká pan Lubomír Svěrák z oddělení obchodu a plánování. „Dříve jsme používali pouze Autocad. Pořízení systému EDGECAM u nás vedlo k zásadnímu zefektivnění výroby. Díky EDGECAMu ušetříme spoustu času na odladění výroby přímo na CNC stroji, proto jsme jej pořídili nejen na programování pokročilého 5osého a 5osého plynulého frézování na strojích od japonského výrobce Yamazaki MAZAK, ale i na programování multiosých soustruhů řady Puma od výrobce DOOSAN.“

Společnost MGG díky svému širokému záběru získává velké množství zajímavých zakázek. Pan Svěrák popisuje jeden z příkladů zefektivnění: „Šlo o první komplexně obráběný díl pro firmu AGFA, kdy jsme se z prototypové fáze, která zahrnuje 4 hodiny obrábění složitého hliníkového odlitku na 4osé horizontální frézce, dostali optimalizacemi technologie v EDGECAMu na výsledné 1,5 hodiny.“

Konstrukce s technologií je v MGG provázána tak, že se upínací přípravky včetně obráběného dílu i polotovaru přenáší do EDGECAMu ve formátu Parasolid.

„Zásadním přínosem investice do pořízení EDGECAMu je možnost automatizace při tvorbě NC kódů pro frézovací a soustružnické stroje, díky čemuž jsme značně zvýšili produktivitu a zamezili zmetkovitosti. Skvělým nástrojem EDGECAMu je pro tento účel modul Manažer strategií, pro jehož efektivní používání jsme absolvovali školení v Nexnetu.“ Principem tohoto modulu je možnost využití znalostí a zkušeností nejlepších programátorů, aniž by uživatel byl zdatným programátorem, a přitom zamezovat vzniku chyb během programování. Manažer strategií totiž v jednoduchém vývojovém diagramu uchovává technologické znalosti, které definují způsob obrobení daného dílu. Prostřednictvím několika málo kroků tak lze zásadně zkrátit programovací čas a vytvořit metody pro opakovanou tvorbu kvalitního NC kódu.

Kolize představují v každé výrobní firmě riziko ztrát potenciálně v řádech statisíců až milionů korun, proto je vhodné jim předcházet pomocí simulace a kontroly kolizí přímo v rámci CAD/CAM systému. „Pomocí simulace dokážeme optimalizovat strojní časy a díky kontrole kolizí jsme schopni eliminovat škody na nástrojích či na strojních zařízeních,“ říká pan Svěrák.

Postprocesory nezbytné pro propojení počítače se strojem lze objednat včetně 3D modelu stroje přímo u Nexnetu. Zkušenější technologové a programátoři jsou schopni si vytvořit postprocesor sami, jako je tomu právě u společnosti MGG: „Vlastní postprocesory pro jednodušší stroje u nás tvoří oddělení technologie výroby. Složité postprocesory objednáváme u Nexnetu.“

„Od společnosti Nexnet využíváme možnosti pravidelné aktualizace licencí EDGECAMu, abychom se vždy dostali k novinkám a vylepšením, které přichází s novými verzemi. Využíváme tedy i technickou podporu a školení a oceňujeme, že obojí lze praktikovat vzdáleně pomocí programu TeamViewer. Naše spolupráce se dále rozvíjí tak, abychom byli nadále plně konkurenceschopní a udávali trendy v našem oboru,“ dodává pan Svěrák.

Poslední investicí firmy MGG byly stroje Doosan od společnosti Tecnotrade. „Konkrétně se jedná o soustruhy typu Puma, které jsou v souvislosti s nárůstem poptávky pro výrobu nezbytné, v ideálním případě okamžitě. Díky spolupráci společností Nexnet a Tecnotrade se celý informační tok zjednodušil, což jsme v této naléhavé situaci velmi ocenili. Je to hlavní předpoklad pro spuštění strojů ihned po instalaci,“ komentuje objednávku nových strojů pan Svěrák.

MGG plánuje spolupráci s Nexnetem dále prohlubovat, a to především v inovativních krocích za předpokladu využití dostupných softwarových možností obou společností. „Do budoucna vidíme velký potenciál dalšího růstu, investic a nových příležitostí pro MGG a Nexnet. Předpokladem jsou aktuální poptávky pro nové projekty společností Philips a HP.“

V nedávné době proběhlo v Nexnetu rozsáhlé školení pracovníků MGG, které je spolufinancováno z prostředků projektu POVEZ II. Kromě standardního rozšiřování znalostí práce v EDGECAMu se pracovníci proškolili na používání výše zmíněného Manažera strategií, aby byli schopni automatizovat veškeré obrábění a zkrátit čas programování až na vteřiny.

Věříme, že nasazení těchto nových technologií ve výrobě přispěje k dalšímu rozvoji a zefektivnění výrobního programu společnosti MGG.

Aby mohla společnost MGG dále růst, provádí další investice, které jen v roce 2021 dosáhly výše cca 50 milionů Kč. Další investice jsou v plánu pro období do roku 2025, kdy je cílem skupiny vytvořit dedikované pracoviště pro obrábění odlitků o rozměrech přibližně 2 a více metrů.

Doufejme tedy, že se investiční plány naplní a že české firmy budou i nadále prosperovat.

I malý český rodinný podnik může dokázat velké věci

Výroba velmi složitých vstřikovacích forem pomocí CAD/CAM systému EDGECAM

Spolehlivý dodavatel vstřikovaných součástí z termoplastů, výrobce přesných CNC frézovaných vstřikovacích forem ze speciálních duralových slitin, a mnoholetý spokojený uživatel CAD/CAM systému EDGECAM, to je společnost Suchomel PLASTY, s.r.o.

Začátky v koupelně

Rodinná firma Suchomel PLASTY s.r.o. nabízí své nástrojařské a plastikářské služby již téměř 40 let. První výlisek spatřil světlo světa v roce 1983, a to na ručně vyrobeném lise umístěném v koupelně činžovního domu. Výrobek se produkuje dodnes.

Během let 1997-2001 se pan Suchomel zabýval výrobou forem na volanty pro Škodu Mladou Boleslav a VW pro firmu Volant Počernice. „Formy jsme vyráběli pomocí nástřiku kovu od německé firmy HEK, přičemž se nám podařilo dosáhnout až 20násobné životnosti forem vyráběných v mateřské firmě v Německu. Tato činnost byla ukončena přestěhováním výroby volantů do Rumunska.“ vysvětluje pan Suchomel.

„Následně jsme se začali specializovat na malosériovou výrobu výlisků z termoplastů. Vyráběli jsme malé vstřikovací formy pomocí hloubičky, výlisky se vyráběly na vstřikovacím lise BabyPlast. Jednalo se o díly pro modeláře, do zdravotnictví, pro výrobce elektroniky, a největším zákazníkem byl Ravak Dubna Rusko, pro kterého jsme vyráběli díly na sprchové kouty.“

Obrat ve výrobě

Zásadním zlomem ve výrobě bylo pořízení 3osé CNC frézky na výrobu forem jako náhrada za pracné jiskření na hloubičce. „Dosud jsme elektrody vyráběli na klasické frézce a složitější tvary, včetně vložek na ozubená kola, si nechali řezat na drátovce. Tvorba forem byla velmi komplikovaná, formy se musely pracně skládat a následně nastávaly problémy při ladění a úpravách tvarů výlisků.“

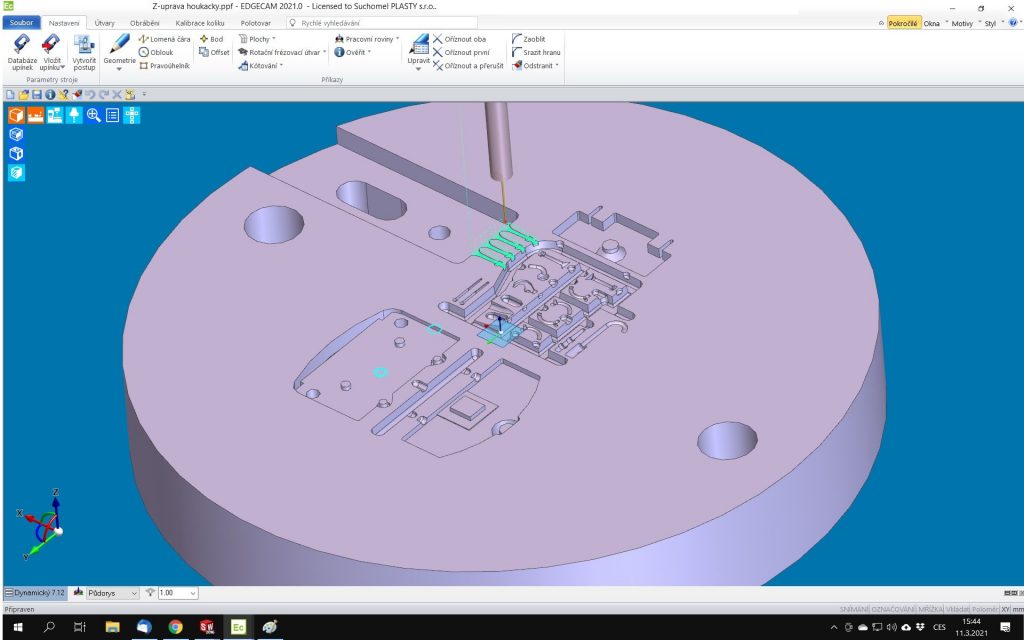

Pro další zjednodušení a zefektivnění výroby zakoupil pan Suchomel v roce 2004 licenci CAD/CAM systému EDGECAM od společnosti NEXNET, a.s. K licenci pro frézování později přidali i licenci CAD modulu Part Modelář pro konstrukci. „Postprocesor jsme se rozhodli vytvořit sami úpravou vzorového postprocesoru pomocí Konstruktéra postprocesorů přímo v EDGECAMu. Je dobré mít tuto možnost, ale pro nás to bylo pracné a dosti zdlouhavé, neboť jsme neměli dostatek zkušeností.“

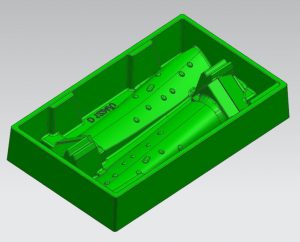

K pořízení CAD/CAM softwaru pan Suchomel dodává: „Zakoupení EDGECAMu do výroby pro nás bylo velkým přínosem, neboť technologií CNC frézování do duralu vyrábíme tvarově velmi složité vstřikovací formy a programováním v EDGECAMu dosahujeme přesnosti, díky které můžeme garantovat vysokou životnost forem s nízkými výrobními náklady. Navíc díky podpoře nativního načítání modelů ze SolidWorksu do EDGECAMu využíváme bezproblémového propojení obou systémů. Bez toho si práci neumíme vůbec představit.“

Další rozvoj rodinného podniku

Ondřej, syn pana majitele, se při svém studiu ve Švédsku nechal slyšet, že se domů nevrátí a půjde do světa. Přesto po ukončení studia v roce 2012 nastupuje do rodinné firmy a přebírá celou sekci jachtařských výrobků, věnuje se modelování, obrábění a dalšímu rozvoji firmy.

Od té doby prošla firma značným vývojem, rozšířila strojový park (vstřikolis BOY 35E, CNC centra Müller a FANUC Robodrill, soustruh Tornos Deco 13b) a nyní nabízí své služby široké škále odvětví průmyslu – od strojního, elektrotechnického, přes lodní až po medicínský či modelářský. Společnost je schopna zajistit kompletní dodávku plastových výlisků od samotného návrhu plastového dílu pomocí CAD softwaru, výroby formy ve vlastní nástrojárně po následné vstřikování plastové součásti na vlastním vstřikolisu, od prototypování po sériovou výrobu. Nejvyšší přidanou hodnotou pro zákazníka je přístup „vše od jednoho dodavatele“ a nízká vstupní investice v porovnání s ocelovými kalenými formami při stejné kvalitě výlisku a vysoké garantované živnosti formy v počtu 50 tisíc zdvihů – rekordem je 350 tisíc zdvihů bez repase formy. Firma Suchomel PLASTY je tak pro mnohé firmy vstupní branou do světa vstřikovaných plastů.

Zajímavé zakázky

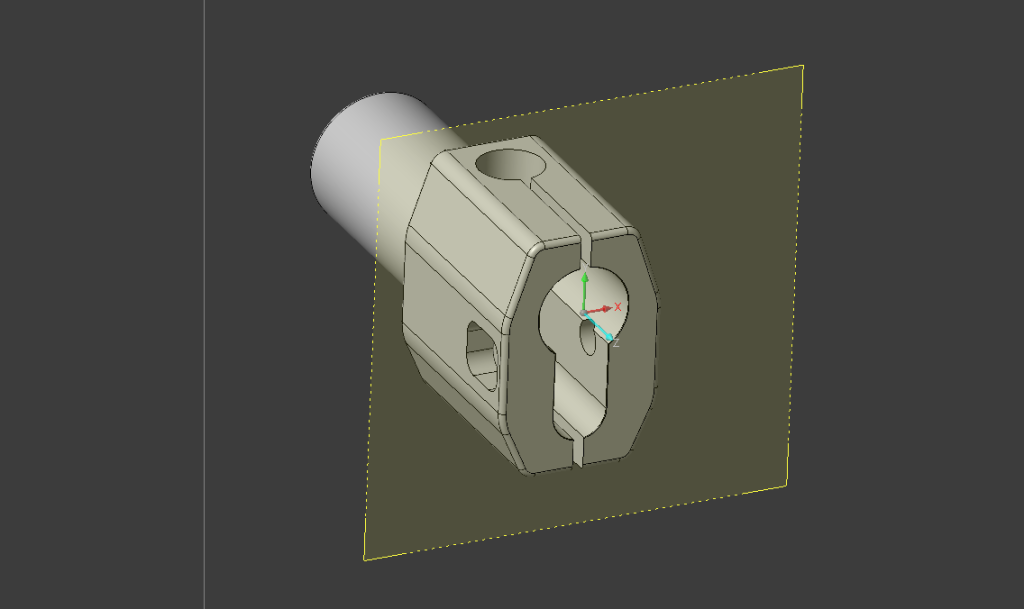

Výrobní činnost společnosti Suchomel PLASTY je různorodá, z těch nezajímavějších zakázek pan Suchomel zmiňuje: „Mezi zajímavé práce patří výroba výlisků hlav klíčů pro zámkové systémy na zabezpečení automobilů pro Construct, Defend a Škoda Auto. Za zmínku také stojí výroba dílů pro železniční modely. Zde bylo zajímavé, že se super jemné detaily vyráběly pomocí válcových fréz o průměru 0,2 mm a koulí R0,1. s 30 tisíci otáčkami/min. Výlisky pro železniční modely jsou tak miniaturní, že nelze používat technologii jiskření. Jedinou možností je CNC frézování pomocí EDGECAMu, z jehož používání se stala tak bezproblémová a rutinní činnost, že jsme dokonce přestávali provádět i simulace obráběcích operací.“

V roce 2020 se firma přetváří na společnost s ručením omezeným a do firmy vstupuje i dcera Magda. V současné době se společnost podílí na vývoji a výrobě dílů pro PCR testování na COVID-19 nebo aplikaci high-tech materiálů (PPA GF50) v polovodičovém průmyslu.

S plnohodnotným dlouholetým využíváním každého softwaru velmi úzce souvisí jeho aktualizace a poskytovaná technická podpora od prodejce daného softwaru. Co se týče softwaru EDGECAM a podpory od společnosti NEXNET, a.s., pan Suchomel říká: „Aktualizace na nové verze používáme nepravidelně. Nyní máme verzi 2021, hotline využíváme zejména u nových verzí, kde bývají zajímavé novinky. S technickou podporou, včetně vzdálené pomoci prostřednictvím TeamVieweru, jsme velmi spokojeni pro její rychlost a maximální odbornost.“

Výlisky hlav klíčů pro zámkové systémy na zabezpečení automobilů

Přesvědčivé řešení pro nástrojárny

Bavorský výrobce nástrojů s dlouhodobou tradicí říká, že základem jeho úspěchu jsou dvě důležité věci: průmyslově zaměřená technologie, jako je softwarové řešení VISI pro střižné nástroje, a programování čtyř a pětiosých CNC strojů.

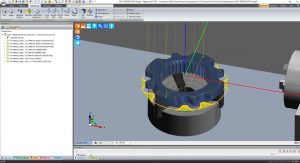

Společnost Meindl-Köhle Umform-und Systemtechnik začala vyrábět přesné nástroje v roce 1928, v roce 1990 doplnila nástrojovou divizi o výrobu samotných výlisků. Ve svém závodě v Landsbergu se zaměřuje na výrobu frézovaných a velmi složitých plechových dílu pro řadu průmyslových odvětví. Oddělení nástrojárny používá VISI od společnosti Hexagon Manufacturing Intelligence (dříve Vero Software) pro konstrukci, CAE analýzy simulaci a NC řízení frézovacích a erozivních strojů, na nichž se vyrábějí tvářecí a postupové střižné nástroje.

Softwarové a strojní vybavení nástrojárny

Firma má ve výrobě zaveden flexibilní obráběcí systém, což znamená, že nečiní rozdíly mezi výrobou prototypu, zakázkovou výrobou, výrobou upínek nebo výrobou nástroje. Díky využívání softwarového řešení VISI na všechno od CAD po CAM tak může společnost nabídnout kompletní služby – od výroby prototypu až po sériovou výrobu. Jejími klíčovými technologiemi v této oblasti jsou frézování, broušení a elektroerozivní obrábění, které umožnují konstrukci, výrobu a montáž 12 až 15 velkých lisovacích a postupových střižných nástrojů ročně.

Šest obráběcích center Mazak se systémem výměnných palet a s posuvem až 1 250 mm v ose X je základem pro většinu frézovacích operací. Pro vetší díly do délky až 3,5 m se používá frézka Mecof. Výroba nástrojů se provádí zejména na tříosém stroji Hurco VMX42, zatímco malá frézka Kunzmann se používá v tréninkovém workshopu. Tři drátořezy řízené systémem Fanuc a jedna hloubička tvoří další důležitou součást strojního vybavení pro výrobu nástrojů. Nejmodernější lisy, ohýbací a střižné stroje a robotem řízené 3D laserové navařování doplňují řadu strojů pro výrobu nástrojů.

Rozhodnutí pro VISI

Podle generálního ředitele Heinze Klebera byly klíčovými faktory v rozhodnutí použít pro návrh a výrobu nástrojů právě VISI specializace tohoto softwaru na dané odvětví průmyslu, stejně jako jeho modulární řešení umožňující pokrýt veškeré požadavky firmy a servis německého prodejce Mecadat. Jednalo se zkrátka o nejpřesvědčivější řešení. „Velice se nám líbí proces pracovního postupu a struktura menu ve VISI, jelikož systém funguje tak, jak naši konstruktéři přemýšlejí,“ vysvětluje ředitel. „VISI poskytuje kompletní škálu funkcí potřebných pro obory plastu a zpracování plechu, což nám umožnuje maximálně využít 3D konstrukční data. Využíváme také modul Advanced Modelling, jenž obsahuje řadu funkcí, které jsou pro naši výrobu velmi cenné, zejména možnost kompenzovat odpružení plechových součástí.“

Vyhodnocování zakázek

Již během předběžných jednání o zakázkách jsou očekávání klientů vysoká, pokud jde například o konzistentní rozměrové tolerance součástí v rámci celé dodávky. „Použití VISI k simulování komponent ještě před jejich výrobou nám umožnuje zavázat se k přesnosti a kvalitě podle požadavku zákazníku,“ uvádí Heinz Kleber. „VISI nám dává jistotu v tom, zda něco bude fungovat nebo ne, a umožnuje nám poskytovat technicky spolehlivé informace ve fázi, ve které v minulosti nebyly k dispozici.“

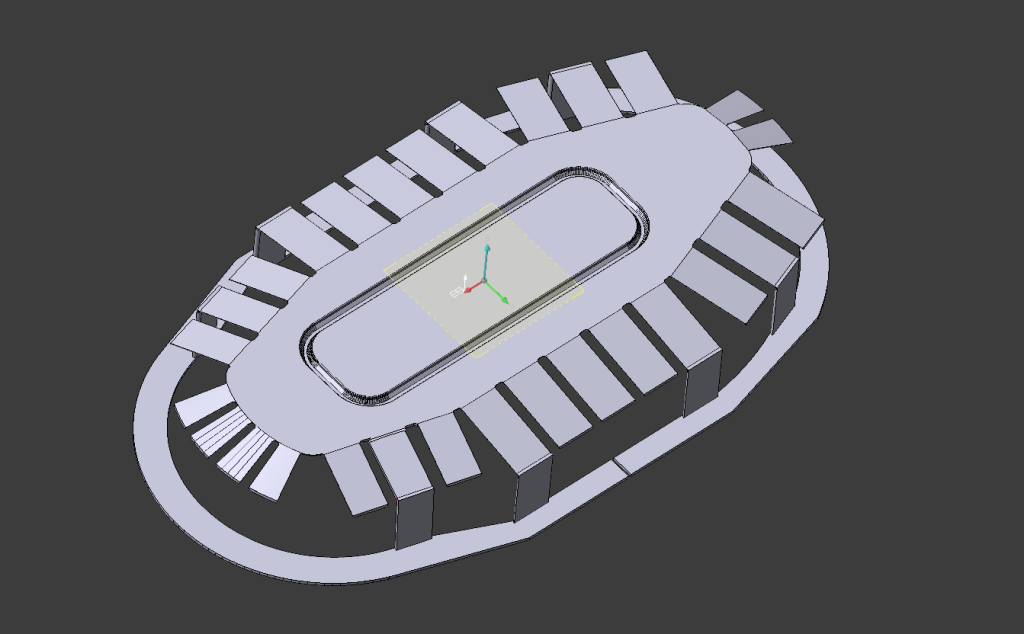

Kromě hlavního využití modulu VISI Blank, jímž je výpočet rozvinu pro tvářecí nástroje, je využíván také během fáze naceňování. Karl Sichinger, vedoucí výroby nástrojů, vysvětluje: „Zákazník nám obvykle může dodat 3D CAD model, který importujeme do VISI, a následně pomocí VISI Blank velice rychle získáme rozvin. Díky výpočtu metodou konečných prvků současně na rozvinech zvýrazníme problémové oblasti, ve kterých může dojít ke zvlnění nebo k roztrhnutí plechu.“

Příprava technologie

Jakmile je objednávka potvrzena, je k vytvoření modelu použit modul VISI Modelling. Poté je pomocí VISI Progress vygenerován 3D návrh střižného pásu, extrapolují se ohýbací fáze a začne se vytvářet sestava.

Jakmile je návrh dokončen, jsou automaticky vytvořeny výkresy a předány na oddělení výroby nástrojů. Tým technologů vygeneruje NC kód, který je uložen na serveru, z nějž si data načítají obsluhy strojů na dílně. Meindl-Köhle má tři CAM pracovní stanice vybavené VISI pětiosým obráběním se síťovou licencí, což znamená, že VISI muže být použito na kterémkoli

místě v rámci celé společnosti. Heinz Kleber říká: „Díky VISI můžeme poskytnout vše pod jednou střechou, od prototypu k sériové výrobě. Vždy se snažíme zajistit konzultace v nejranější fázi projektu, abychom mohli přenést naše odborné znalosti na konstrukci dílu a jejich montáž. Vzhledem k funkcím, které nabízejí VISI Progress a Advanced Modelling v kombinaci s CAM workflow, to znamená, že se výrazně zlepšila naše schopnost pružně a rychle reagovat na požadavky zákazníků.“

Shrnutí výhod řešení VISI:

- jednotná CAD a CAM datová struktura, která zajišťuje bezchybnou výměnu dat;

- VISI Advanced Modelling bere v úvahu deformace plechu;

- nasazení pětiosého obrábění v celém podniku díky síťové licenci.

Výroba ozubených kol efektivnějším způsobem

Jeden z předních britských výrobců ozubených kol, společnost Gibbs Gears, ušetřil neuvěřitelných 45 hodin (celý týdenní objem výroby) na zakázce třiceti ozubených kol vyráběných z tvrdé oceli, a to díky použití hrubovací strategie Waveform v EDGECAMu.

Společnost Gibbs Gears sídlící ve Stoke Mandeville v Buckinghamshiru se zabývá malosériovou výrobou šikmých ozubení, převodových skříní, montážních celků, specializovaných převodovek a hnacích soustav.

více...Společnost realizuje nejčastěji zakázky do 200 ks, převážně do oboru letectví, motorsportu, lékařství, ropného průmyslu a pro komerční využití. „Přípravky do leteckého průmyslu slouží převážně jako součást hnací soustavy ovládající vztlakové klapky na křídlech. „Vyrábíme také vačkové rozvody a rozvodová kola pro motorsport, sekvenční převodové skříně a soustavy přímých nárazových převodovek do terénních aut značek jako JCB nebo Caterpillar.“ Kromě toho v Gibbs Gears vyrábějí také série až 5000 ozubených kol s modulem 0,3 až 1,25.

Programátoři v Gibbs Gears vyzkoušeli efektivní hrubovací strategii Waveform v EDGECAMu na nástrojové oceli H13 s tvrdostí mezi 53 a 58 Rockwell při výrobě 30 ozubených kol, u kterých každá standardní frézovací operace trvá okolo dvou hodin na jeden kus.

Technický manažer Dominic Prinsloo říká, že díky aplikování hrubovací strategie Waveform se jim tyto dvě hodiny podařilo zkrátit na pouhých 29 minut. Jako optimální se jim osvědčily řezné podmínky s 6800 ot./min. a posuvem 2,8 metru/min. při bočním úběru 8 % průměru nástroje. “Díky hrubovacím drahám Waveform jsme ušetřili při obrábění celkem neskutečných 45 hodin obráběcího času.“

Dle pana Prinslooa byla celá série vyrobena s použitím jediné hrubovací stopkové frézy s průměrem 16 mm, čímž došlo zároveň kromě obrovské úspory strojního času navíc i ke značné úspoře nákladů na řezné nástroje a jejich broušení. Uvažovali, že by mohli výrobní proces na jejich CNC 4osém stroji Matsuura VX1000 ještě více optimalizovat, ale rozhodli se využít toho, že stroj může při této technologii obrábět bez dozoru. „Operátor tedy mohl zároveň spustit jinou výrobu i na druhém stroji, což opět zvýšilo naši celkovou efektivitu.“

Společnost Gibbs Gears se o CAM software EDGECAM začala zajímat na výstavě Southern Manufacturing v roce 2015. V té době programovali přímo na stroji ručním zápisem G a M-kódu. Nyní je EDGECAM součástí třístupňového programovacího systému – malé množství programů je stále zadáváno ručně na stroji, něco programováno offline ISO kódem, a EDGECAM je využíván na programování přibližně 60 % dílců a je spouštěn na několika multiosých soustruzích Doosan a Mazak a na 4osých frézkách Matsuura a Haas.

Kromě razantního zkrácení času samotného programování, zkrácení seřizovacích časů a úspory strojního času nám EDGECAM pomáhá vytvářet si naši vlastní technologickou databázi a databázi řezných podmínek pro všechny naše CNC stroje, na nich používané nástroje a jimi obráběné materiály. „Obrábíme velké množství různých materiálů, např. jakostní leteckou nerezovou ocel, uhlíkovou ocel, cementovanou a tvrzenou nástrojovou ocel, spolu s materiály jako je Inconel a titan. Díky hrubovací strategii Waveform, která zásadně zkracuje strojní časy, v kombinaci s databází odladěných řezných podmínek, je pro nás CAM software EDGECAM neocenitelným pomocníkem.“

Dle pana Garroda by s EDGECAMem rádi pracovali i ostatní zaměstnanci ve výrobě. „Nedávno jsme na žádost ostatních pracovníků v dílně začali EDGECAM používat také na naší drátové řezačce Agie Charmilles. Když viděli přínosy EDGECAMu ve frézovacích operacích, chtěli ho vyzkoušet i ve výrobě, kde je rychlost a přesnost naprosto zásadní. Zakázky na drátové řezání tvoří asi 10 % naší výroby – používáme jej především na výrobu nástrojů, přípravků, upínačů a měřidel, ale také na formy na převodová kola – především pro motorsport. Důležitost drátového obrábění roste v oblasti převodové technologie a kde to výrobní proces dovolí, obrábíme tak i ozubené převody, klínové drážky a drážky na hřídelích.“

Dominic Prinsloo vysvětluje, jak v Gibbs Gears používají EDGECAM – jakmile od zákazníka obdrží soubor ve formátu STEP, importují ho do 3D modeláře integrovaného v EDGECAMu, speciálně vyvinutého pro rychlou a jednoduchou konstrukci či úpravu objemových modelů, a zkontrolují model, jeho rozměry a tolerance. „Poté model upravíme dle našich tolerancí pro broušení a model načteme do EDGECAMu jako model určený k obrobení soustružením. V této fázi načteme také model polotovaru a rozpoznáme na 3D modelu útvary k obrobení.“

EDGECAM využívají již ve stádiu poptávky od zákazníka. „EDGECAM je důležitým nástrojem, který nám pomáhá při tvorbě cenové nabídky. Jakmile nám zákazník dodá soubor STEP s ozubeným kolem, který chce od nás vyrobit, EDGECAM nám pomůže spočítat přesný výrobní čas kusu.“

V Gibbs Gears také pracují na zavedení PCI maker pomocí plánovací nástěnky, která bude dle jejich názoru obzvlášť užitečná ve dvou ohledech – pro ukládání často používaných strategií obrábění, aby je mohli rychle aplikovat na jiné dílce; a pro kopírování specifických obráběcích instrukcí z jednoho dílce na druhý. Včetně odladěných řezných podmínek pro jakýkoliv materiál, který obrábí.

Závěrem Reece Garrod říká: „EDGECAM jsme zakoupili především proto, aby nám pomohl zrychlit a zefektivnit proces programování. Klíčové ukazatele výkonnosti (KPI) nám totiž ukázaly, že naše největší neefektivita se nacházela v času programování u frézování i soustružení, v seřizovacích časech a ve strojních časech, takže se nám offline programování zdálo jako nejlepší způsob, jak to napravit. Investice do EDGECAMu nám pomohla tyto časy dramaticky zkrátit.“

Klíčové přínosy EDGECAMu:

- strategie Waveform zkrátila výrobní čas ze dvou hodin na 29 minut na jediné zakázce,

- výrazné snížení nákladů na řezné nástroje a jejich broušení,

- obráběcí proces je optimalizován pro provoz bez dozoru, operátor tedy může spustit na druhém stroji další zakázku, čímž se opět zvyšuje efektivita výroby,

- zkrácení času programování, seřizovacích časů a zkrácení strojích časů,

- je využíván jako důležitý nástroj v procesu tvorby cenové nabídky.

Podrobnější informace o softwaru EDGECAM a jeho modulech naleznete na www.edgecamcz.cz nebo kontaktujte přímo společnost NEXNET, a.s., která je výhradním prodejcem v České republice a zároveň zajišťuje technickou podporu a lokalizaci softwarů do češtiny.

Jak zkrátit výrobní čas optimalizací programování

Společnost Métal Industrie byla založena v roce 1993 sloučením tří společností, které se specializovaly na výrobu plechových výrobků a dekorací a pro jejich výrobu využívaly služeb externích firem, které jim výrobky vypálily na laseru.

V roce 2011 se přestěhovali z dílny o velikosti 300 m2 do větších prostor o velikosti 2 000 m2 a investovali do nákupu poloautomatických řezacích strojů a špičkových ohraňovacích lisů. Nyní pracují ve 24hodinovém provozu se 17 zaměstnanci, novými CNC stroji a nabízejí služby plošného laserového pálení a ohýbání na ohraňovacích lisech.

více...Zakázka na dodávku kovových košů na chléb pro restauraci umístěnou v Eiffelově věži se stala hlavním důvodem pro zakoupení CAD/CAM softwaru RADAN na tváření plechů.

Vincent Glatre, výrobní ředitel společnosti Métal Industrie, říká: „Software dodaný s laserem nedokázal vyřešit náš problém se složitým programováním nutným pro výrobu našich dílců a přinášel nám víc problémů než vypálených tabulí.“ Naléhavě tedy začali vybírat mezi několika softwary a již první testy RADANu s jeho výkonným nestingem jim umožnily dodržet dodací termín svých zakázek.

„Kromě okamžitého vyřešení problému s nestingem jsme také ihned zaznamenali 10% úsporu času pálení oproti předchozímu programovacímu softwaru.“

V Métal Industrie zpracovávají měsíčně okolo 2 800 tun materiálu, zejména oceli, nerezové oceli a hliníku v tloušťkách od 0,5 mm do 25 mm, a snadno zvládají zakázky od kusových po desetitisícové série.

Pan Glatre říká, že od doby, co pořídili CAD/CAM systém RADAN, se ze softwaru stal nástroj stejně cenný jako samotný CNC laser. „Zpočátku jsme programovali pomocí softwaru dodaného s našimi CNC stroji, ten byl dostačující pro jednoduché programování a jednoduché zakázky, ale protože se nám dařilo získávat čím dál složitější zakázky, ocenili jsme automatizační funkce RADANu, které byly schopné optimalizovat nesting a ušetřit tak náklady na materiál a zásadně zvýšit naši produktivitu.“

- vsuvka: „U většiny dílců je výrobní proces v Radanu plně automatický. Operátor načte do Radanu všechny požadované dílce a automaticky je zpracuje.“

Vincent Glatre, výrobní ředitel v Métal Industrie

Stejně jako v mnoha jiných společnostech, i zde tvořili cenové nabídky pomocí interních kalkulačních tabulek. „Celý proces se podstatně zjednodušil po zakoupení modulu Radquote v RADANu, který obsáhne všechny námi používané technologie a zároveň i ostatní data nezbytná pro přesné a korektní kalkulace, jako např. náklady na analýzu a přepravu. Díky plné flexibilitě RADANu můžeme nabídky přizpůsobit konkrétním požadavkům každé firmy.“

Poté, co roku 2017 investovali do nákupu 170tunového ohraňovacího lisu, rozšířili svoji licenci RADANu o modul Radbend na ohýbání, čímž pokračovali v nasazení offline programování, což jim umožnilo najít a analyzovat případné výrobní problémy ještě před naceněním zakázky a její výrobou.

Radbend obsahuje všechna data o stroji, včetně počtu os, typu dorazů a používaných nástrojů, a umožňuje přesnou simulaci ohýbání a ověření NC kódu. Díky tomu se programátor ujistí, že nedojde ke kolizi se strojem nebo nástrojem, a že je možné dílec bez problémů vyrobit. Pokud se vyskytne nějaký problém, software jej pomůže najít a případně i vyřešit.

„U většiny dílů se jedná opět o automatizovaný proces. Operátor jednoduše načte 3D model dílce a nechá Radbend navrhnout postup, technologii a parametry ohýbání.“

„Naše licence RADANu obsahuje vysoce výkonný nesting – Radnest. Radnest nám šetří obrovské množství času a umožňuje nám na plochu tabule vyskládat mnohem více dílců než by dokázali naši programátoři ručně. Jakmile do Radbendu načteme 3D soubor od zákazníka, vytvoříme korektní rozvin pro naše nástroje, který pak vypálíme na laseru.“

Dalším krokem softwarového zdokonalování výrobního procesu bylo hledání platformy pro centralizaci dat a sledování strojů na dílně. „Používali jsme několik programů pro nákupy, plánování, nabídky jsme tvořili v modulu Radquote v RADANu a v účetnictví, takže komunikace mezi jednotlivými úseky opravdu nebyla snadná.“

Po zhlédnutí několika ERP systémů si v Métal Industrie zvolili WORKPLAN, který, stejně jako RADAN, pochází z portfolia společnosti Hexagon Manufacturing Intelligence. „Využívá databázi společnou pro všechny služby, informace jsou tedy centralizovány bez nutnosti opakovaného zadávání. WORKPLAN je plně propojený i s RADANem, od tvorby nabídek až po programování a správu dílny.“

„Tento software šetří neskutečné množství času a zároveň v reálném čase poskytuje přístup k datům v každém kroku našeho podnikání. Například jsme schopni zákazníkovi sdělit přesný stav jeho objednávky – počítače v dílně zobrazují aktivitu operátorů od řezání až po balení hotových výrobků.“ Dle pana Glatrea jim to dává naprostou kontrolu nad firemním plánováním a přehled nad zakázkami, což zajistilo hladký chod výroby ve společnosti.

Jak nabídky z modulu Radquote, tak nesting v RADANu, se automaticky otevírají ve WORKPLANu, takže uživatelé mohou zjistit o zakázce naprosto vše, aniž by opustili tento software. Vincent Glatre uvádí příklad toho, jak tyto dva softwarové balíčky hladce a efektivně spolupracují: „Umožňují nám předvídat skladové nákupy na základě předchozích schválených objednávek a množství skladového materiálu. O dva měsíce později, WORKPLAN automaticky využije nesting z RADANu s přihlédnutím ke geometrické složitosti součástí vyřezaných laserem, a používá data k vytvoření nabídky založené na skutečných a přesných informacích. Obrovskou výhodou tohoto softwaru je, že díky němu jsou všechny naše obchodní procesy a informace snadno přístupné a transparentní.“

„Celkově vzato, v Métal Industrie jsou softwary RADAN a WORKPLAN naše budoucnost.“

Do třetice byl v této společnosti integrován další produkt od Hexagon Manufacturing Intelligence – WORKXPLORE, jenž je výkonným prohlížečem a analyzátorem 3D modelů a sestav, který velmi rychle importuje a analyzuje soubory jakýchkoliv formátů a velikostí. Ve srovnání s původní CAD aplikací trvá otevření 3D souborů asi polovinu času.

Klíčové výhody:

- zkrácení výrobního času o 10 % díky optimalizaci technologie pálení a ohýbání v Radanu,

- optimalizace skládání za účelem snížení materiálových nákladů a zvýšení produktivity díky Radnestu,

- Radquote zvládl všechny požadované technologie a zároveň podporuje ostatní data nezbytná pro přesné a funkční kalkulace, jako např. analýzu a přepravu,

- WORKPLAN nám integroval všechny informace o nabídkách, zakázkách a procesu výroby do jednoho prostředí, a vyřešil tak všechny naše problémy v této oblasti.

Podrobnější informace o softwaru RADAN a jeho modulech naleznete na www.radancz.cz nebo kontaktujte přímo společnost NEXNET, a.s., která je výhradním prodejcem v České republice a zároveň zajišťuje technickou podporu a lokalizaci softwarů do češtiny.

5osé obrábění ve výrobě vstřikovacích forem

Společnost Tooltech UK z Plymouthu se zabývá výrobou lisovacích nástrojů a vstřikovacích forem pro odlévání metodou ztraceného vosku. V průběhu uplynulých let nepřetržitě investovala do modernizace strojového parku i do softwarového vybavení. Protože chce maximálně zefektivnit výrobu, v této snaze nepolevuje ani nyní. Nedávno proto zakoupili 5osé centrum, aby pomocí 5osého obrábění dramaticky zkrátili výrobní časy.

Výrobní ředitel společnosti Tooltech UK, Mark Newcomb, vysvětluje: „Zakázka, kterou Tooltech UK původně vyráběl 2 dny na 3osých strojích, byla na 5osém centru hotová za 25 minut. Původně jsme vyráběli formu na 10 upnutí, protože obsahovala extrémně složité tvary, a výroba nám trvala 3 týdny. Na 5osém centru, které programujeme Edgecamem, to zvládneme na 3 upnutí a za jediný týden.“ Tooltech UK navrhuje a vyrábí lisovací nástroje, formy na vosk a veškeré související vybavení včetně všech typů upínacích desek pro zákazníky z oblasti energetiky a leteckého průmyslu.

více...“Zákazníci k nám přicházejí s modelem součásti a my jim navrhneme a vyrobíme potřebné lisovací nářadí či formu. Máme velmi dobré reference a velké zkušenosti s řešením všech problémů, které výroba nástrojů a forem přináší.”

Nástroje a formy se pohybují od hmotnosti 1,8 tuny, 1,8 metrů délky a 800 mm šířky až po ty malé o velikosti do 50 mm. Průměrná velikost formy na lití metodou ztraceného vosku je okolo 1,2 – 1,3 metru. Své první 5osé centrum, německý Hedelius, společnost zakoupila ke svým již stávajícím 3osým strojům YMC a Bridgeport. Nástrojárna v Plymouthu má výrobní plochu přes 600 m2 a je využívána na výrobu velkých vložek do forem a na obrábění vtokových kanálků a lisovacích nástrojů. Většinu zakázek společnosti Tooltech UK tvoří formy pro gravitační lití a jak uvádí výrobní ředitel Mark Newcomb, jsou schopni dosáhnout velké přesnosti a perfektní kvality odlitků. Je to nutné pro udržení dobrého jména firmy a získání náskoku před konkurencí. „Konkurence je v našem oborou opravdu velká, takže se snažíme expandovat. Zvětšujeme výrobní prostory a vybavili jsme se i centrem pro 4osé obrábění. Zákazníci nás zahrnují stále větším množstvím zakázek a potřebují rychlou odezvu. Jediný způsob, jak nápor zakázek zvládat, by bylo pracovat přesčas, a to hodně. Takže jsme opravdu spokojení s tím, že díky zakoupení Edgecamu s modulem pro 5osé obrábění pro naše 5osé centrum jsme schopni ušetřit opravdu velké množství strojního času! Zákazníkův model načteme do CAD systému a můj syn Andrew kolem něj navrhne formu. Jakmile je model formy hotový, načteme jej v Edgecamu. Vyrábíme také nejrůznější upínací přípravky a upínací desky. A Edgecam nám velmi výrazně pomáhá s programováním všech dílců, které potřebujeme vyrábět.“

CAM programátor firmy Tooltech UK, Lance Jobe, z Edgecamu generuje NC programy, seřizovací a zakázkové listy s veškerými potřebnými informacemi pro dílnu. A jak sám Lance Jobe vysvětluje, nástroje jsou nejčastěji vyráběny z duralu a většina upínačů a upínacích desek je z nerezové oceli. Díky tomu, jak jednoduchá je práce v Edgecamu, to zvládají bez problémů. Lance dodává, že Edgecam je nedílnou součástí výrobního procesu firmy Tooltech UK, a že nasazení 5osého obrábění znamenalo, že díky významnému omezení přeupínání dílů se zkrátil strojní čas a navíc díky tomu vzrostla přesnost obrobených součástí. Díky naklopení nástroje a dodržení nastaveného kontaktního úhlu nástroje a obrobku je také výsledný povrch lepší a životnost nástroje delší. Jako další přínos uvádí například lepší přístup v případě obrábění negativních stěn spolu s možností používat kratší nástroje. Snadnější návrh upínacích přípravků umožňujících dodržet kontaktní úhel styku nástroje a obráběného kusu.

Lance dodává: „Další výhodou Edgecamu je snadnost jeho používání. Díky pokročilým nástrojům je vygenerování výsledného NC kódu velmi snadné“. Protože Adrew Newcomb, syn výrobního ředitele, dříve pracoval jako obsluha obráběcího centra, ví velmi dobře, jak má v CADu správně navrhnout nástroje. Jediným problémem se pak stalo obrábění negativních stěn. A to byl také jeden z důvodů, proč se firma Tooltech UK rozhodla zakoupit jak 5osé obráběcí centrum, tak modul pro 5osé obrábění Edgecamu.

„Jakmile Andrew dokončí návrh stroje, jsme si na 100% jistí, že Edgecam zvládne vytvořit velmi rychle a snadno kvalitní NC kód. Rád využívám příležitostí ukázat zákazníkům naše možnosti, aby se sami přesvědčili, že jsme schopni pro ně vyrobit cokoliv, oč nás požádají. Programy tvoříme přes zakázkově dodané postprocesory, které jsou schopny naprogramovat všechna naše centra, včetně toho nejnovějšího 5osého. Při odlaďování postprocesoru spolupracoval s Andrewem a Lancem i dodavatel Edgecamu a my tak máme postprocesor, který generuje pro každý ze strojů konkrétní NC kód tak, jak to daný stroj vyžaduje. Ať už jde o Hedelius, YCM Bridgeport nebo frézku na grafit. Edgecam máme nainstalován na 12jádrové pracovní stanici, která nám umožňuje plynule přecházet z CAMu do CADu a nechat tak Edgecam, aby nám NC dráhy počítal na pozadí, aniž bychom se zdržovali od práce v CADu. Dráhy jsou také spočítány velmi rychle a nemusíme na výpočet čekat. Velmi nám to urychluje práci.“ Dodává výrobní ředitel společnosti Tooltech UK pan Mark Newcomb.

Plnou parou vpřed s Edgecamem

Edgecam jako nedílná součást výrobního procesu společnosti 17D miniatures

Edgecam umožnil výrobci modelů vlaků, společnosti 17D miniatures, nabídnout výrobu dílů jednotlivým nadšencům a dalším firmám, které modely vlaků také vyrábějí. Toho dosáhli během několika málo měsíců od instalace Edgecamu. Společnost 17D miniatures vyrábí celou škálu funkčních modelů lokomotiv, podvozků a vagónů ve třech velikostech rozchodu: 127 mm, 184 mm a 260 mm. Lokomotivy s rozchodem 127 mm jsou vyrobeny v měřítku 1:12 a jsou dlouhé téměř 2 metry. Největší velikost modelů má rozchod 260 mm s délkou lokomotivy přes 3,5 metru. Na všechny vláčky vyrobené touto společností je možné nasednout a u těch největších mohou děti dokonce vejít dovnitř.

více...

17D miniatures je rodinný podnik sídlící v bývalém mlýnu poblíž Matlocku v okresu Derbyshire Peak. Podle společníka firmy Tristana Dengatea jsou jejich zákazníky jak soukromí sběratelé, tak komerční subjekty. Nyní, po několika měsících od implementace Edgecamu, chtějí v 17D miniatures aplikovat

technologii výroby používanou u svých modelů vlaků také při výrobě dílů pro modely osobních a nákladních automobilů, lodí a letadel. Novou obchodní příležitost firma vidí v nabízení obrábění v rámci kooperací ostatním firmám. „V současnosti zabírá výroba našich vlastních komponent asi 60 % našeho času, zbývajících 40 % času vyrábíme zboží pro jiné společnosti.“

Po zavedení Edgecamu mohla společnost začít nabízet kusovou výrobu pro modeláře. „Spousta modelářů strávila dvacet či třicet let domácí výrobou funkčních parních lokomotiv a nyní zjišťují, že stárnou a čas hraje proti nim. Shání teď někoho, kdo jim rychle vyrobí co největší množství komponent. My jim tyto požadavky díky Edgecamu můžeme splnit za přijatelnou cenu.“

S Edgecamem si mohli dovolit změnit technologii výroby některých dílů. Dle pana Dengatea používají pro výrobu ložiskových domečků technologii resinových odlitků. „Ty ale nejsou tak přesné, jak by bylo potřeba. Edgecam nám umožnil díky rychlosti programování obrábět tyto dílce z bloku materiálu, dosahujeme tak mnohem větší přesnosti.“ „Možnost opustit používání odlitků naprosto změnilo způsob naší práce. Většina našich konkurentů stále používá resinové odlitky. My jsme se rozhodli s tím skončit a ukázat, že používání odlitků již není potřeba – díly můžeme obrobit z plného bloku materiálu mnohem rychleji a přesněji i přes to, že odebíráme mnohem více materiálu než u odlitků. V Edgecamu programujeme i kované odlitky ve formě tyčí či bloků.“ Dle pana Dengatea je jedním z důvodů rychlosti a efektivity jejich výroby použití hrubovací strategie Waveform v Edgecamu. „Byli jsme schopni ztrojnásobit rychlost posuvu a zároveň zvětšit hloubku záběru oproti hrubování tradičním způsobem.“

Vedle komponent z měkké oceli a hliníku používají Edgecam k obrábění kol, profilů, protizávaží, bloku válců, komponentů ventilových rozvodů, omínových armatur a třmenů kotoučové brzdy. Všechny frézovací operace jsou programovány v Edgecamu a dílce jsou vyráběny na jejich 3osém obráběcím stroji Bridgeport VMC 412x. Přibližně 80 % jejich komponent je nutné vyrobit s vysokou přesností. „Když obrábíme například ventilové rozvody a válce, je přesnost rozhodující. A my víme, že s NC kódem z Edgecamu vždycky bude.“ Společnost zahájila CNC výrobu před několika lety a původně programovali svůj CNC stroj Bridgeport jak ručně, tak s jednoduchým CAM softwarem, který byl zaměřený spíše na modeláře používající stolní frézky. „Musel jsem pokaždé dlouze vymýšlet nejlepší způsob obrábění a poté vygenerovat přibližně deset různých cyklů, abych dosáhl toho, co mi dnes vygeneruje Edgecam v rámci jednoho cyklu.“

Jak Tristan Dengate zdůrazňuje, není příliš zkušený obráběč, ani nikdy nebyl klasicky vyškolen v Edgecamu, a přesto se rychle sám naučil programovat díly a dokonce si nastavit postprocesor. „Ušel jsem velmi dlouhou cestu během krátké doby a nyní jsem schopen rychle a přesně vyrábět složité díly, a do budoucna plánuji vyrábět díly ještě složitější.“ To vše je dobrým předpokladem pro realizaci jejich plánu zvýšení prodeje svých modelů. „Edgecam nám umožňuje vyrábět funkční makety modelů místo pouhých nefunkčních modelů. Pro spoustu společností je výhodou mít funkční model na předvedení svého díla nebo technické funkčnosti. Vytvořili jsme například soustavu kol a podvozků pro společnost vyrábějící podvozky pro testování soustav v plné velikosti, která potřebovala funkční model na výstavy po celém světě.“

Další výhodou Edgecamu je dle pana Dengatea možnost vytvoření přesné kalkulace ceny pro zákazníky. Díky možnosti získat z Edgecamu výrobní čas jsme schopni zakázku přesně nacenit. Většina dílců je při výrobě upnuta ve svěrácích umístěných na stole stroje. V Edgecamu je velmi snadné načíst 3D model od zákazníka a vybrat konkrétní typ upínače z databáze. „Možnost jedním klikem myši napolohovat upínací přípravek v rámci 3D modelu stroje je naprosto zásadní pro vyhnutí se kolizím při obrábění a umožňuje mi upnout materiál a začít rovnou obrábět. Funkce automatického polotovaru pokrývá přibližně 90 % případů v naší výrobě. To všechno nám šetří čas.

Také práce s nulovými body je velmi snadná a rychlá, na jejich umístění nám stačí 2-3 kliky myši.“ Pan Dengate závěrem říká, že v Edgecamu je velmi snadné vybrat ten správný cyklus pro jakoukoliv operaci. „Poté, co operaci aplikuji, ji mohu jednoduše znovu otevřít a editovat. Licenci Edgecamu jsem se rozhodl zakoupit po měsíčním testování a brzy se stal nedílnou součástí našeho výrobního procesu.“ Klíčové výhody Edgecamu:

– rozšíření výroby o díly pro modely osobních a nákladních automobilů, lodí a letadel,

– možnost výroby dílů na zakázku pro jednotlivé modeláře za přijatelnou cenu,

– rychlost a přesnost, díky které bylo možné přejít na obrábění bloku materiálu místo

používání odlitků,

– ztrojnásobení rychlosti posuvu,

– podstatně větší hloubka záběru nástroje,

– přesné nacenění zakázek.

Bc. Petra Chvátalová

Nexnet, a.s.